ガス軟窒化処理の基礎知識

金属は、耐摩耗性や耐変形性などを高めるため、さまざまな表面加工を行います。その一つに「ガス軟窒化処理」という熱処理があります。

ガス軟窒化処理とは、耐摩耗性の向上を高める熱処理方法の一種

ガス軟窒化処理とは、熱処理による表面加工の一種です。金属の表面にある鉄(Fe)に窒素(N)を化合して、硬度のある薄いFe3N等の層を生成することで、

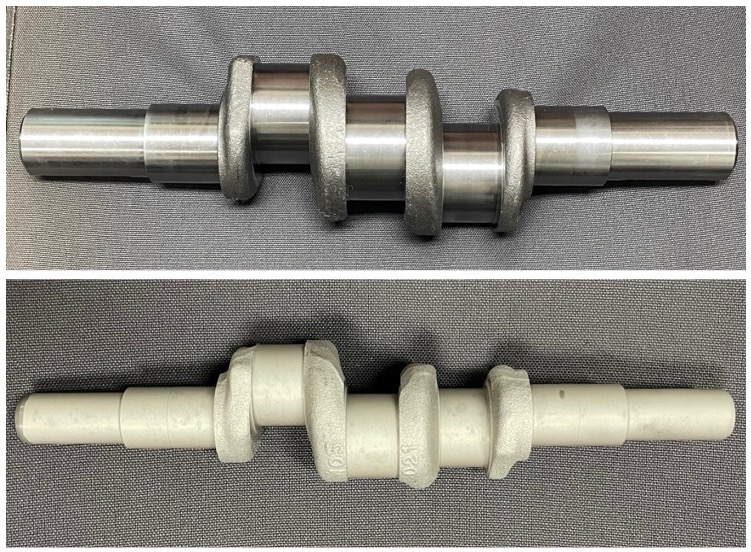

ガス軟窒化を行う前(写真上)と行った後(写真下)の部品

ガス軟窒化を行う際に、何のガスを使うか、どのような比率で混ぜるかは、熱処理会社によって異なりますが、

金属の摩耗を軽減することを主な目的としています。

Fe3Nの層は薄いもので5〜7μm、厚いもので15〜20μmです。ガス浸炭焼入や真空焼入、高周波焼入などの熱処理は、

金属組織を変化させ硬化させるため変形が起こりやすいというデメリットがあります。

しかし、表面にFe3Nの層を生成することで硬度を上げるガス軟窒化処理は、金属の変形がほとんどありません。

一般的にはアンモニアガス+浸炭性ガス、またはアンモニアガス+窒素ガス+炭酸ガスの混合ガスが用いられ、約570℃で軟窒化を実施。

570℃で2時間程処理を行うと、炭素鋼であれば大体17μmほどのFe3Nの層が生成できます。

軟窒化する製品や用途、層の厚さや硬度により処理時間や温度の調整を行います。

また、防窒化材などを使用することで、部分的なガス軟窒化処理も可能です。

ガス軟窒化処理を行うことで期待できる4つの効果

ガス軟窒化処理を行うことで、具体的にはどのような効果が得られるのでしょうか。ガス軟窒化を行うことで期待できる効果は以下の4つです。

1.耐摩耗性

表面に硬い層ができるので、何も処理をしていない金属よりも摩耗が減少します。金属には結晶の形が数種類あり、

結晶格子が同じ物同士で擦り合うと摩耗しやすいという特性があります。

ガス軟窒化処理で生成されるFe3Nの層は特殊な結晶構造をしているため、大体の金属に対して摩耗性が向上します。

2.耐腐食性

一般的なサビとは、金属に含まれている鉄(Fe)と空気中にある酸素(O)が結びついた、Fe2O3いう化合物です。

3.耐熱性

焼入処理によって金属組織を変化させ硬い組織にした金属は、焼入後に再度熱を加えることで金属の硬度が落ちる特性があります。

4.耐変形性

金属組織を変化させて硬い組織に変える焼入処理は、金属が元の形よりも膨張し、変形につながることがあります。

ガス軟窒化処理により、先に鉄(Fe)と窒素(N)を結合させることで、空気中の酸素と金属が化合することができなくなるため、通常よりも錆びにくい状態を

作り出すことができます。

それに対して、ガス軟窒化処理によって生成させたFe3Nの層は、400℃位までの熱を加えても硬度が落ちません。

一方、ガス軟窒化処理は金属組織を変化させるのではなく、表面に硬い層(Fe3N等)を生成する為、金属が変形することがなく、耐変形性に優れています。

ガス軟窒化処理の主な工程

ガス軟窒化処理にはどのような工程があるのでしょうか。ガス軟窒化の工程と作業時に必要な知識や技術をご説明します。

1.加工時に金属に付着した油を落とす(脱脂作業)

ガス軟窒化処理前には、金属の加工時に付着した油を落とす脱脂作業を行います。脱脂洗浄が不十分だと、仕上がりに影響が出てしまいます。

2.専用のバケットに製品を並べる

熱処理加工の中でも、変形しにくいと言われるガス軟窒化処理ですが、製品によっては変形しやすい物もあります。

ガス軟窒化処理がしやすいように、部品を並べる 3.ガス軟窒化処理を行う 一般的にはアンモニアガス+浸炭性ガス、またはアンモニアガス+窒素ガス+炭酸ガスの混合ガスを使用し、570℃で軟窒化します。

ガス軟窒化炉に入れ、約2時間で処理が終わる

アンモニアガス(NH3)ガスと窒素ガス(N2)、少量の炭酸ガス(CO2)を加えた雰囲気中で、570℃の熱を加えて処理を行っています。

4.冷却作業を行う

熱処理後の冷却には、2種類の方法があります。どちらの方法もガス軟窒化後、570℃になった製品を常温まで冷却しますが、冷やす速度が異なります。

5.硬化層・品質を検査する

一般的には、表面の硬さをチェックしたり硬化層を顕微鏡で確認したりして、生成具合を調べる検査が実施されます。表面の硬さを確認する場合は、

表面の硬さを測定している様子

6.梱包・納品

すべての工程が終了した後は、製品を梱包して納品します。

品質向上のためには、脱脂作業を丁寧に行うことが大切です。

金属に付着している油分は、製品によって種類が変わります。そのため、それぞれの油分に合わせて洗浄の仕方や薬剤を変える必要があります。

そのため、変形しづらい置き方で並べるノウハウや経験が必要です。

また、細かい部品を入れる際、近距離で並べてしまうとガスが入りにくくなり、窒化ムラができてしまいます。

製品を並べる際は、部品同士を可能な限り離してガスの通りをよくすることが大切です。

しかし、窒化しづらい材料に対しては、長時間処理をしないと硬い層を生成できないため、その分コストが上がってしまいます。

その場合、570℃よりも高い温度で処理して窒素が金属の内部に入っていくスピードを上げるか、ガスの比率を変えることで、処理時間短縮の検討も可能です。

コストの変動は窒化工程の時間によって発生するケースが多く、柔軟に対応できるかは依頼する会社の経験やノウハウに委ねられます。

急速に冷却する場合、油の中に製品を入れ、ゆっくりと冷却する場合は、熱処理炉体へ送風機で風を送り込み冷やします。

油を使って冷却した際は、再度脱脂作業が必要です。

測定品の表面を軽く鏡面状態にして、その部分へ専用の硬さ測定器によって傷を付け、その傷の大きさを測定することで硬さ数値へ換算し、確認します。

顕微鏡で硬化層の厚みや硬化層の状態を確認する場合は、金属をカットして断面の写真を撮って調査するなど手間がかり、コストが高くなるので、

実施せず条件管理とする場合もあります。

ガス軟窒化処理後の冷却方法の違いとメリット・デメリット

ガス軟窒化処理後には、窒素ガス冷却と油冷却の2種類の冷却方法がある、と前述しました。

窒素ガス冷却

窒素ガスを使い、ゆっくりと時間をかけて冷やす方法です。

メリット :一つは、仕上がりの美しさです。金属の硬度に問題がない製品で、外観を綺麗に加工したい場合は、窒素ガス冷却がおすすめ。

デメリット:金属の種類によっては硬度が下がり、柔らかくなるデメリットがあります。

油冷却

油の中に製品を入れることで、急激に冷却する方法です。

メリット :油冷却であれば、別の物質と化合する前に窒素を閉じ込めるため、針状窒化物が生成されません。

デメリット:冷却時に油を使うため、脱脂作業が必要です。窒素ガス冷却よりも一工程増えるため、その分コストが掛かります。

2つの冷却方法の大きな違いは、冷却に使う材料と冷却時間です。この違いにより、鉄と窒素を化合させたFe3N層の下にできる、

鉄と窒素が化合していない層(窒素だけが拡散した層)の状態が変わります。

それぞれの冷却方法とそのメリット・デメリットについて説明します。

もう一つは、窒素ガス冷却は冷却後すぐに検査工程に進むことができるため、コストの削減が可能なこと。

窒素ガス冷却以外の方法だと、研磨や脱脂作業が必要になるため、その分コストが掛かります。

なぜなら、ゆっくり冷やすことにより、窒素が別の物質と化合して「針状化物」が生成されます。

この針状窒化物が、金属が柔らかくなる原因です。

そのため、金属の硬度を下げることなく加工処理ができます。

ガス軟窒化処理の技術を生かした製品事例

耐摩耗性、耐腐食性、耐軟化性、耐変形性などの強みを持つガス軟窒化処理。その特性は、幅広い製品に生かされています。

その製品事例の一つとして、中村熱処理工業所のガス軟窒化処理技術を生かした製品の一部をご紹介します。

・エンジン部品 :クランクシャフトやシリンダーブロックなど、荷重があまりかからない高速摺動部品の場合は、変形が少なく、

膜を生成することで厚みができ強度が出せるガス軟窒化処理が好まれます。

・調 理 器 具:フライパンや鍋、玉じゃくしなど調理器具は、耐摩耗性、耐腐食性、耐熱性の向上を目的にガス軟窒化処理が行われています。

・金 型:耐摩耗性を向上する目的で、金型にガス軟窒化処理が行われています。

まとめ

金属の表面に硬度のあるFe3Nの層を生成するガス軟窒化処理。製品の耐摩耗性や耐腐食性を向上させるためには、ガス軟窒化処理が欠かせません。

ガス軟窒化処理は、製品や材料によって、使用するガスの比率や温度が異なるため、幅広い経験と知識が必要です。

熱処理で分からないことやお困り事があれば、ぜひ中村熱処理工業所へご相談ください。